Звоните и заказывайте Футеровка вакуумных печей горячей зоны (Hot-Zone) или оставляйте заявку на консультацию

Футеровка вакуумных печей горячей зоны (Hot-Zone) под конкретную установку

Проектирование, изготовление и поставка комплектов теплоизоляции для закалочных, паяльных и HIP-печей IPSEN, ALD, ULVAC, SECO/WARWICK. Срок изготовления — 60 дней.

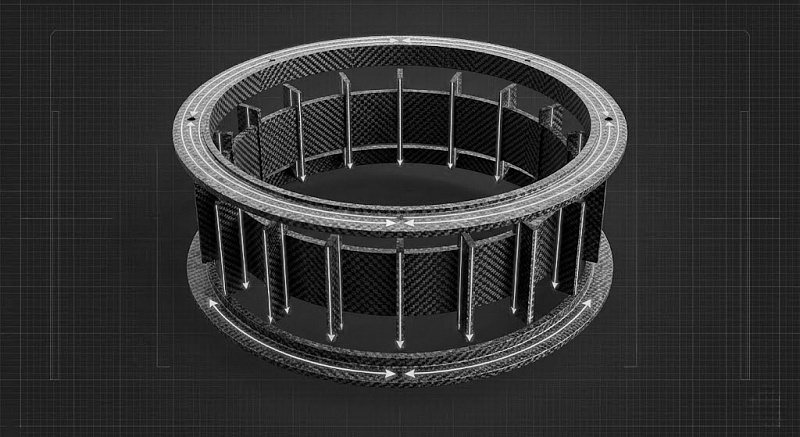

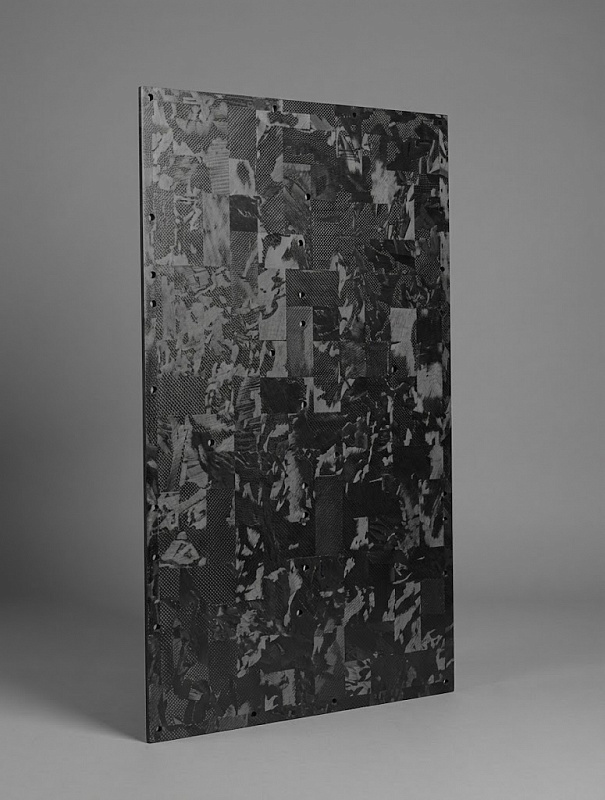

Разрабатываем и производим комплекты футеровки (hot-zone) для промышленных вакуумных печей с применением углерод-углеродного композиционного материала (CFC) собственного производства. Технология сборной конструкции позволяет изготавливать теплоизоляционные камеры без ограничений по габаритам — от компактных лабораторных установок до крупногабаритных промышленных печей с рабочей зоной до Ø4500×8000 мм.

Основное преимущество нашего решения — замена оригинальной OEM-футеровки на аналог с идентичными эксплуатационными характеристиками при снижении стоимости в 5 раз и сокращении сроков поставки с 6-12 месяцев до 60 дней. Это критично для предприятий, где простой термического оборудования ведёт к существенным производственным потерям.

Применяемый углерод-углеродный композит обладает термостойкостью и механической прочностью выше, чем у изостатического графита, при этом в готовых изделиях отсутствуют конструкционные напряжения. Это исключает растрескивание и разрушение футеровки при резких температурных перепадах, характерных для процессов газовой закалки.

КЛЮЧЕВЫЕ ПРЕИМУЩЕСТВА

- Снижение стоимости в 5 раз по сравнению с OEM-футеровкой (1.3 млн руб. против 6.5 млн руб.)

- Сокращение сроков поставки с 6-12 месяцев до 60 дней

- Отсутствие габаритных ограничений (реализованы проекты до Ø4500×8000 мм)

- Высокая плотность CFC: 1.75-1.90 г/см³ (высокоплотный материал)

- Прочность на сжатие: 250-300 МПа (в 3.5-4 раза выше графита МПГ-7)

- Теплопроводность: 40-60 Вт/(м·К) при 1000°C

- Модульная конструкция с возможностью частичной замены элементов

- Стоимость материала: 800-1200 руб./кг против 2000 руб./кг для графита

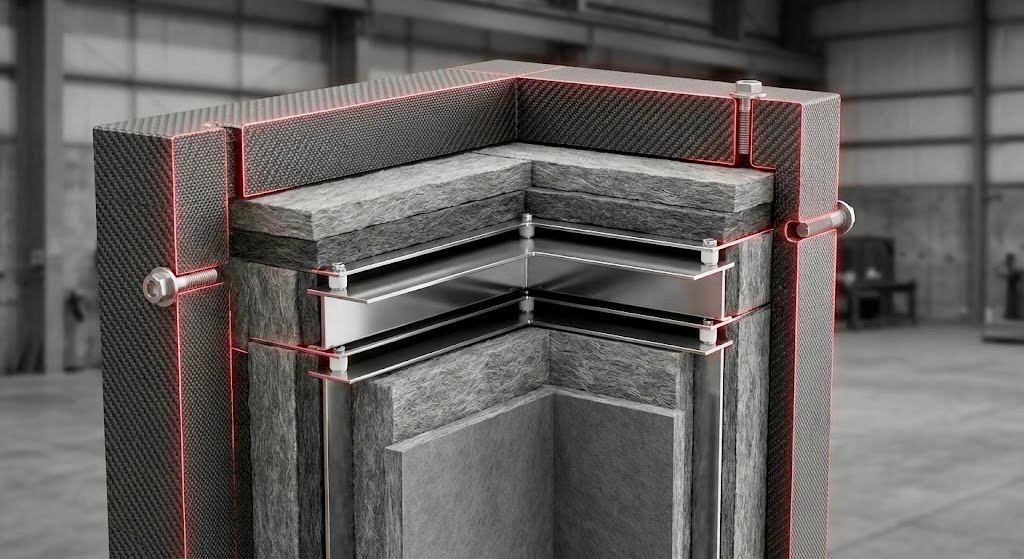

Состав комплекта футеровки

Полный комплект hot-zone включает все элементы, необходимые для замены теплоизоляции вакуумной печи:

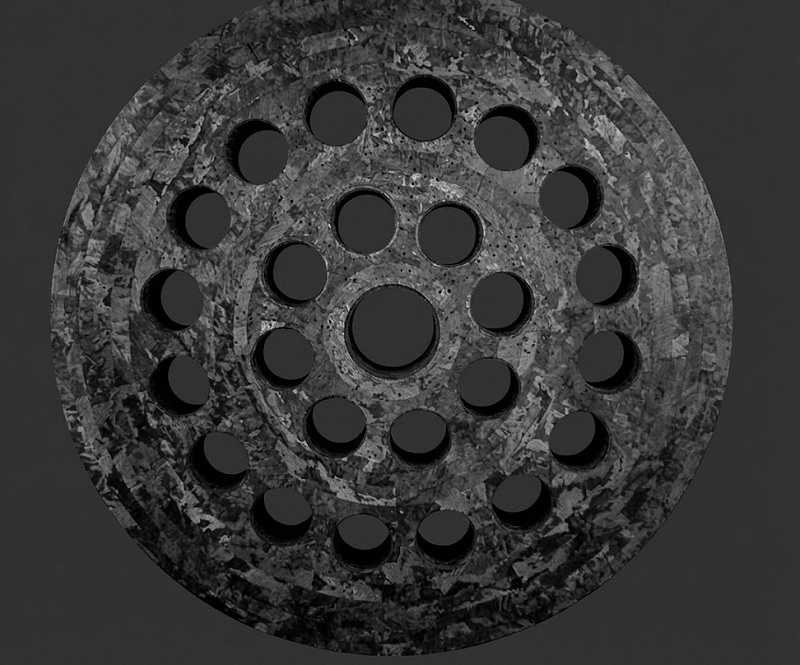

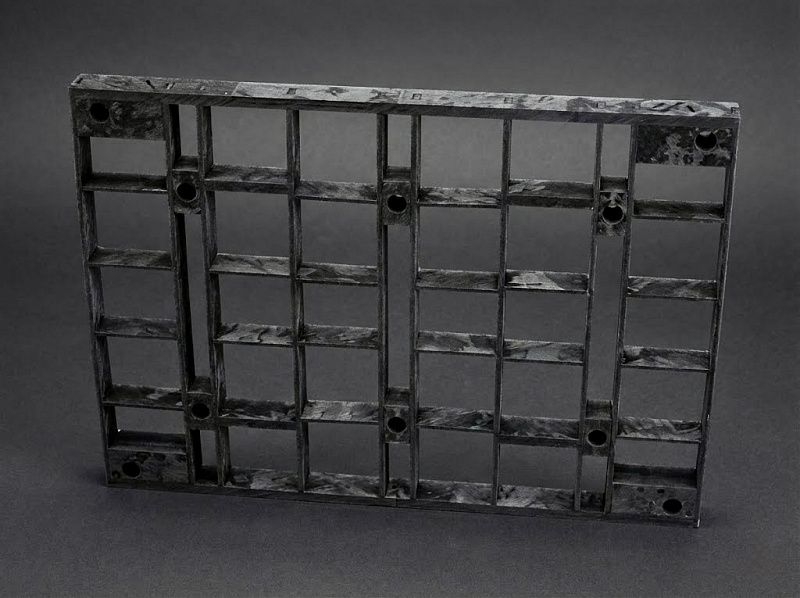

Несущий каркас из CFC — система конструкционных элементов (кольца, рамы, опорные панели), обеспечивающих жёсткость и геометрическую стабильность камеры при циклических температурных нагрузках. Каркас воспринимает механические усилия от веса изоляции, нагревателей и технологической загрузки, сохраняя форму рабочего пространства на протяжении всего срока эксплуатации.

Теплоизоляция из графитового фетра — многослойная система из мягкого и жёсткого графитового войлока, обеспечивающая минимальные теплопотери при температурах до 2200°C. Модульная конструкция изоляции позволяет производить частичную замену износившихся участков без демонтажа всей футеровки.

Теплоотражающие экраны — многослойные панели из CFC, формирующие радиационную защиту и снижающие теплообмен между нагревательными элементами и стенками вакуумной камеры. Экранная система обеспечивает равномерность температурного поля в рабочей зоне с отклонением не более ±5°C.

Нагревательные элементы — графитовые или молибденовые резистивные нагреватели, интегрированные в экранную систему. Конструкция креплений обеспечивает компенсацию теплового расширения и исключает механические повреждения при циклических режимах работы.

Крепёжные и монтажные элементы — полный комплект специализированного крепежа из CFC и графита для сборки футеровки непосредственно в корпусе печи. Конструкция соединений обеспечивает быструю замену отдельных компонентов без нарушения герметичности вакуумной системы.

Типы вакуумных печей

Производим комплекты hot-zone для всех типов промышленных вакуумных печей, эксплуатируемых на предприятиях России и СНГ:Горизонтальные вакуумные закалочные печи — оборудование для термической обработки инструментальных и конструкционных сталей с газовой закалкой в среде азота или аргона. Основные модели: IPSEN VTC/VTTC, ALD VFC/VFS, SECO/WARWICK Vector, ULVAC VHT. Рабочие температуры до 1350°C, давление закалочного газа до 20 бар.

Вертикальные вакуумные печи — установки для термообработки длинномерных изделий, азотирования, цементации в вакууме. Применяются в авиамоторостроении для обработки лопаток турбин, валов, дисков. Основные модели: IPSEN VDSC, ALD VVUC, ULVAC VMC.

Печи вакуумной пайки — оборудование для соединения деталей из жаропрочных сплавов, нержавеющих сталей, титана с применением припоев в среде высокого вакуума (10⁻⁴-10⁻⁵ мбар). Температурный режим до 1200°C с длительными изотермическими выдержками до 8 часов.

Печи горячего изостатического прессования (HIP) — установки для уплотнения порошковых заготовок и устранения внутренних дефектов в литых деталях при одновременном воздействии температуры (до 2000°C) и давления инертного газа (до 200 МПа).

Печи вакуумного спекания — оборудование для спекания карбидов, керамики, порошковых сталей при температурах до 2200°C. Длительные циклы обработки (до 24 часов) требуют высокой стабильности теплоизоляционных характеристик футеровки.

Преимущества локального производства

Сокращение сроков поставки с 6-12 месяцев до 60 дней

Оригинальные комплекты футеровки от производителей печей поставляются с завода в Европе или США со сроками 6-12 месяцев с момента размещения заказа. За это время простой одной закалочной печи на крупном инструментальном производстве ведёт к потерям, измеряемым десятками миллионов рублей. Наше производство размещено в РФ, полный цикл изготовления комплекта hot-zone для типовой печи составляет 60 дней от согласования технического задания до отгрузки.

Адаптация под реальные условия эксплуатации

OEM-футеровка проектируется под универсальные режимы работы, не учитывающие специфику конкретного производства. Мы разрабатываем конструкцию с учётом фактических температурных циклов, режимов закалки, типа обрабатываемых материалов. Например, для печей с высокой частотой циклов усиливаем несущий каркас и применяем более стойкую к термоудару изоляцию.

Модульная замена элементов

Конструкция оригинальной футеровки часто требует полной замены при износе отдельных узлов — например, нагревателей или экранов в зоне загрузки. Наша сборная технология позволяет менять только повреждённые секции, что снижает стоимость ремонта в 3-5 раз и сокращает время простоя печи до минимума. Запасные элементы изготавливаются за 2-3 недели.

Независимость от OEM-производителя

Прекращение производства устаревших моделей печей ведёт к тому, что производитель перестаёт поддерживать поставку запчастей. Оборудование с исправной вакуумной системой и автоматикой выводится из эксплуатации только из-за невозможности замены футеровки. Наша технология позволяет продлить срок службы таких печей на 10-15 лет.

Экономическая эффективность

Стоимость комплекта нашей футеровки в 5 раз ниже оригинальной при идентичных или улучшенных эксплуатационных характеристиках. Окупаемость замены OEM-футеровки на отечественную составляет 1-2 производственных цикла для крупных печей.

Для каких вакуумных печей изготавливаем футеровку

Футеровка для вакуумных закалочных печей

Закалочные печи работают в наиболее напряжённом режиме среди всего термического оборудования. Цикл обработки включает нагрев до температуры аустенизации (850-1300°C в зависимости от марки стали), выдержку и охлаждение закалочным газом под давлением 6-20 бар с интенсивностью до 10°C/сек. Такие термические удары повторяются до 10-15 раз в сутки на протяжении многих лет эксплуатации.

Специфика рабочих условий:

- Высокая цикличность — от 2000 до 4000 термоциклов в год создаёт накопленную усталость материала футеровки

- Газовая закалка — при охлаждении через камеру прокачивается до 5000 м³/час закалочного газа, создающего динамические нагрузки на элементы футеровки

- Термические удары — перепад температуры до 1000°C за 2-3 минуты при включении циркуляции газа вызывает значительные термические напряжения в материалах

Конструктивные требования к футеровке:

Усиленный каркас — несущая система из CFC-колец и рам с толщиной стенок 15-25 мм обеспечивает жёсткость конструкции при динамических нагрузках. Расчёт прочности ведётся с учётом пульсирующих усилий от потока закалочного газа.

Надёжная фиксация нагревателей — графитовые нагревательные элементы крепятся к экранам через демпфирующие узлы из упругого графитового войлока. Это компенсирует различие в температурном расширении нагревателя и несущей конструкции.

Модульная теплоизоляция — графитовый фетр укладывается секциями с перекрытием стыков. При локальном повреждении изоляции заменяется только дефектный модуль без разборки всей футеровки.

Типовые модели печей:

- IPSEN Turbo Treater (VTC/VTTC) — горизонтальные печи с загрузкой 100-1500 кг

- ALD Vacuum Technologies (VFC/VFS) — серия с одно- и двухкамерной закалкой

- SECO/WARWICK Vector — модульная система с давлением газа до 25 бар

- ULVAC VHT — японские установки для инструментальной промышленности

Hot-Zone для печей вакуумной пайки

Процесс вакуумной пайки предъявляет специфические требования к чистоте рабочей среды и стабильности температурного режима. Соединение деталей происходит за счёт капиллярного затекания расплавленного припоя в зазор между соединяемыми поверхностями при температурах 900-1200°C и остаточном давлении 10⁻⁴-10⁻⁵ мбар.

Особенности технологического процесса:

- Длительные изотермические выдержки — типовой цикл пайки включает нагрев со скоростью 3-5°C/мин, выдержку при температуре пайки 2-6 часов и медленное охлаждение

- Требования к чистоте атмосферы — материалы футеровки проходят предварительную дегазацию при 2000°C для удаления сорбированных газов

- Высокая равномерность температурного поля — требуется температурный градиент в рабочей зоне не более ±3-5°C

Конструктивные решения:

Графитовая теплоизоляция высокой чистоты — применяется войлок с содержанием углерода не менее 99,5% без примесей металлов.

Многозонные нагревательные системы — футеровка проектируется с раздельным управлением температурой в различных зонах рабочего пространства.

Экранирование для равномерности температуры — количество слоёв теплоотражающих экранов увеличивается до 8-12 для создания однородной температурной среды.

Применяемое оборудование:

Печи пайки эксплуатируются в производстве теплообменников, авиационных двигателей, ювелирной промышленности. Основные модели: IPSEN DVB, ALD VAC-TEC, TAV Vacuum Brazing.

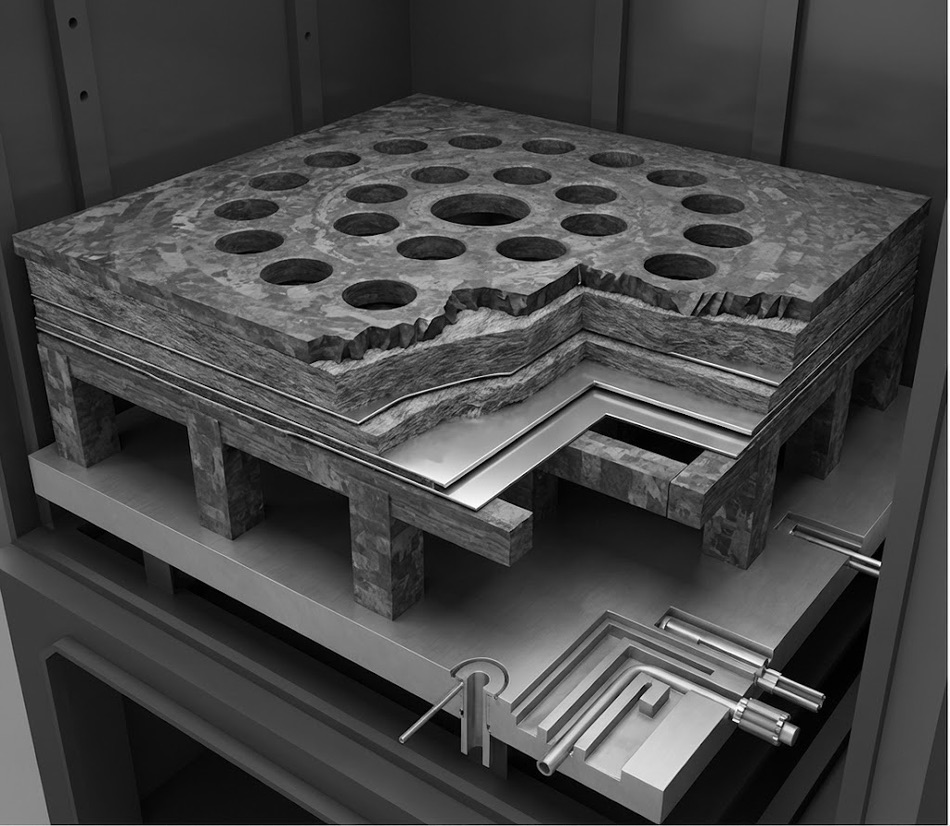

Футеровка для печей горячего изостатического прессования

Печи HIP и вакуумного спекания работают в наиболее экстремальных условиях: сочетание температур до 2000-2200°C с механическими нагрузками от давления инертного газа до 200 МПа создаёт критические требования к прочности и термостойкости футеровки.

Условия эксплуатации HIP-печей:

- Высокие температуры и давления — рабочий цикл включает одновременное воздействие температуры 1200-2000°C и давления аргона 100-200 МПа

- Длительные циклы обработки — процесс длится от 4 до 24 часов

- Повышенные нагрузки на несущие элементы — каркас воспринимает усилия от газостатического давления

Печи вакуумного спекания:

- Сверхвысокие температуры — спекание тугоплавких карбидов, керамики ведётся при 1800-2200°C

- Длительные изотермические выдержки — цикл спекания достигает 18-20 часов

- Химическая стойкость — углерод-углеродный композит химически инертен к парам металлов

Конструктивные особенности футеровки:

Усиленный каркас из CFC — толщина несущих элементов увеличена до 30-40 мм. Применяются CFC-композиты с повышенной объёмной плотностью 1.75-1.85 г/см³.

Многослойная высокотемпературная изоляция — графитовый войлок укладывается слоями различной плотности для механической прочности и теплоизоляции.

Молибденовые нагреватели — при температурах выше 1800°C применяются молибденовые или вольфрамовые нагревательные элементы, работающие до 2200-2400°C.

Типы оборудования:

- HIP-печи: EPSI (Бельгия), AIP (США), Kobe Steel (Япония)

- Печи спекания: Inductotherm, Thermal Technology, отечественные разработки

Информация о доставке

Компания НПП «Композит» организует поставку продукции по всей России с использованием надёжных и проверенных транспортных компаний.

Мы сотрудничаем с «Деловыми линиями», ПЭК, ЖелДорЭкспедицией, СДЭК, КИТ, Луч и другими перевозчиками — выбор оптимального способа доставки согласовывается индивидуально с каждым клиентом.

Доставка от нашего склада до транспортной компании осуществляется бесплатно.

Передача груза перевозчику производится в течение 5 рабочих дней после поступления оплаты на расчётный счёт предприятия (день зачисления средств не учитывается).

В зависимости от условий договора поставки:

— стоимость доставки может быть включена в цену продукции;

— возможен самовывоз со склада;

— либо доставка выполняется за счёт покупателя по тарифам выбранной транспортной компании.

Мы обеспечиваем полное сопровождение груза и контроль на всех этапах транспортировки — от момента отгрузки до получения продукции клиентом.

Информация о гарантии:

- Мы являемся производственной компанией и прикладываем все необходимые документы к поставляемой продукции (паспорта качества, сертификаты анализа и др.).

- Опыт работы на рынке — более 20 лет.

- Гарантийные обязательства выполняются производителем в соответствии с требованиями законодательства Российской Федерации.

Информация об оплате:

Банковский перевод (100 % предоплата).

Оплата осуществляется путём перечисления денежных средств на расчётный счёт.

Цены указаны за единицу продукции с учётом упаковки, без НДС.

Компания работает по системе налогообложения ОСНО (с НДС).